优化冲压节拍的解决方案

2022-01-11

冲压工艺之所以现在被广泛应用,是因为冲压工艺的高生产效率、低材料消耗的特点。在我们机器人行业中,比拼的就是冲压工艺的节拍速度。

今天我们来聊一聊关于如何提高冲压工艺节拍速度的一些观点和想法。

为何节拍速度上不去

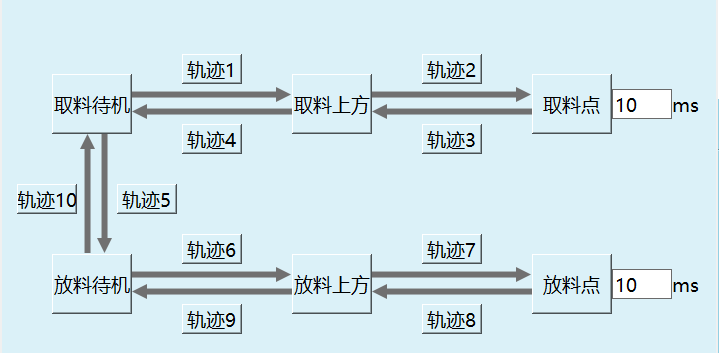

一般来说,冲压工艺的程序分为取料待机点、放料待机点、取料上方点、放料上方点、取料点、放料点。

上方点和放料点都在冲床内部,所以信号处理一般都会发在取料待机点和放料待机点。每次冲床离开上死点到达下死点,再从下死点返回上死点,我们认为是进行了一次正常冲压。这个时候机器人就会进行取料或者放料动作,并返回对应阶段的待机点,之后告诉后台机进行取料或者前台机进行放料。

这样的运行逻辑在运行上是没有问题的,但是在速度上耽误了大量的时间。因为所有的判断都是在待机点上进行的,所以必须要等待当前机器人回到待机点之后,前台机或者后台机才会执行对应的取料或者是放料操作,这样这条产线运行下来就会出现部分位置存在停顿的情况。

如何提高节拍速度

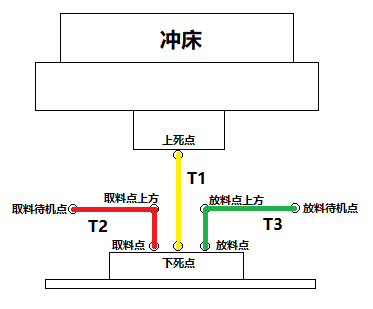

首先我们需要保证,机器人进行取料放料的时候不会跟冲床产生碰撞。其次,前机和后机在进行取料放料时不会相互干涉。

在这两个前提条件下,我们把冲床执行一次正常冲压的时间记做 T1,将后台机器人从取料待机点到取料点,再从取料点返回取料待机点,此过程所需的时间为 T2;同理,将前台机器人从放料待机点放料点,再从放料点返回放料待机点,此过程所需的时间为 T3。

原本我们按照在待机点等待,通过判断信号来获取是否执行取料或者放料操作,所需要的时间为 T1+T2+T3 的总和。但是,在冲床从下死点返回上死点的时候,后台机器人就可以执行取料动作。按照这个思路,我们可以得出,只要后台机的取料动作花费的时间加上前台机器人的放料动作花费的时间,小于冲床从下死点返回上死点,再从上死点回到下死点的时间(一个正常冲压周期),即 T2+T3 < T1(等于就会碰撞,同时要留出误差空间),就可以大幅度缩短整个冲压运行的周期,提高冲压节拍速度。原本是时间是 T1+T2+T3,而现在缩短为约 1.5 倍的 T1。

小结

将机器人的运行逻辑判断由之前的空间上点位的判断,转变成对执行动作所花费时间的判断。以互不干涉的前提条件,提高单位时间内运动单位的数量,来实现冲压工艺的节拍优化。